也谈三维CAD零部件数据资源的管理

-

设计者/工程师如何获取标准件/外购件三维模型的?渠道?数据质量?格式?可编辑性?

-

获得的标准件/外购件三维模型是否被有效的进行管理?譬如更新、查重、审核、物料属性附加。

-

PDM/PLM系统内的历史数据是否希望进行横向(即功能性)分类管理?

-

企业通用件/企业标准件数据是否得以有效提炼?

-

历史自制件数据是否方便在研发环节进行借用?“一物多号”是否多发?

-

1.6个标准件模型

-

1.8个外购件模型

-

1.3个自制件模型

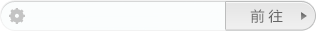

乐高的魅力在于用多样的组件组成千变万化功能丰富的成品,而非简单的堆砌,而零部件及其组合规律即是灵魂所在。

由各级各类标准化组织定义的,按照行业或区域、法规给出的零部件商品规范,如我们熟知的ISO, GB, JB, DIN, JIS, ANSI等,显然是设计中优先选用的,质量规格受到通用规范保障的零部件及其三维数据表达。

在诸如非标自动化设备领域,通常有多达90%的产品由外购零部件,使用供应商零部件意味着依靠外部生产能力和设计经验完善和节约自身的设计与生产能力。相较于标准件,外购件更加灵活多变且针对性和时效性较强。

产品研发平台

由于系统的侧重功能的不同,设计数据以不同形态、格式和维度进行分布式管理,通常,CAD系统管理图形数据,PDM通览工程数据包括属性信息,ERP动态和交易数据,系统间的集成将使得数据按预先既定环节进行流转。有些企业的数据管理系统又远不止上述。

一个新的角度,从上述系统间集成方式来看待各类零部件数据的流转,如何定义内外部零部件数据的关键流程?缩短产品研发中后期?令研发人员更加专注于设计本身,推动创新,减少重复和近似的零部件,改善零部件数据的健康度?

改善零部件数据资源管理和使用效能的三个关键步骤:

产品研发人员将近乎一半的时间用在非设计环节。确保产品研发人员可以迅捷的找到和应用企业内外部的合格零部件数据,所谓合格包括,数据格式符合要求,属性配置满足所需,同时是有效的数据,并非过期、作废、停产零部件,这些数据将导致整个产品(总成)被迫进入痛苦的设变和工程更改流程。

自制件广义成本下降的关键因素是其被借用的频次,无止境的创建新的自制件对企业及其产品而言是一场不大不小的灾难,统型、模块、标准、互换、售后、系列……所有时髦的词语都指向一个词“效能”,效能的基础是对零部件的重复借用。

3.变后续审核为前置审批

请联络我们的售前技术团队:400-10-86153